023-86669155

023-86669155

摘要:用标准试样和实际零件测定了各种表面处理的氢脆性即处理试样或零件的机械性能的变化,还试验了去除氢脆性和减少氢脆断裂的方法,此试验整理于1976年9月,当时条件有限,有些看法不成熟,本人不作修饰对现有工厂还是有参考价值。

前言

我厂产品半自动步枪,自63年开始采用电解酸洗代替吹砂以去除热处理后的氧化皮的新工艺以来,在生产上取得了显著的效果。实践证明,电解酸洗无论对产品质量经济效果以及更重要的对工人的身体健康均远较吹砂为优越。

但在推行这项新工艺的初期由于我们对它还没有吃透,因此先后发生了机匣刺刀等零件电解酸洗后大量破裂的问题,曾经影响了部份同志对推广电解酸洗这项新工艺的决心。

为了彻底吃透这项新工艺,一年多来我们进行了一系列的试验,包括试验及实物试验,试验的结果初步表明:电解酸洗是有氢脆性的,在一般情况下这种氢脆性通过自然时效(室温下放置几天)或去氢回火后基本上可以消除。但如果钢的热处理硬度较高,而在电解酸洗前零件上又有较大的拉伸应力,则在电解酸洗过程中就可能产生不可恢复的裂纹。

电解酸洗虽然有这些缺点,但只要我们掌握了它的规律,我们对它就有了“自由”,就可以在工艺上采取相应的措施,加以克服。实践证明,机匣通过提高校直后应力回火的温度,充分消除内应力以后再进行电解酸洗,刺刀通过工序的变更,将校直工序改在电解酸洗及去氢回火以后进行,就可以避免裂纹的产生。这两个零件采取这些措施后,在相当长的时间内,生产中已不再发生氢脆裂纹了。

在进行以上试验的过程中,生产上又先后发现闭锁闩,准星护盖前罩等零件经过化学酸洗,氧化处理等工艺过程后有变脆或破裂的情况,刺刀在镀铬后,弹簧在镀锌后也曾发现裂纹,因此对电解酸洗以外的,几种本厂常用的表面处理方法可能引起氢脆的倾向,也作了一些初步探索性试验,但这些只是附带的。

1、试样试验部份

1.1、试验目的

1.1.1探索在现行工艺规范下,经各种表面处理(电解酸洗、镀铬、镀锌,磷化)后是否产生氢脆性以及产生之氢脆性能否去除)

1.1.2探索新旧钢号的氢脆倾向大小

1.1.3试验探索予应力和残余内应力对渗氢的影响

1.2、试验方法及条件

1.2.1试验用材料之钢等化学成份 热处理及硬度值,见表1

钢 号 | C% | SI% | 化学MN% | 成份Cr% | Ni% | Mo% | V% | T% |

50AZ | 0.48~0.55 | 0.17~0.37 | 0.50~0.80 | 0.15~0.35 | 0.15~0.40 | |||

50BA | 0.48~0.55 | 0.17~0.37 | 0.50~0.80 | 0.001~0.005硼 | ||||

30GrNi2MoVA | 0.26~0.33 | 0.17~0.37 | 0.30~0.60 | 0.60~0.90 | 2.0~0.25 | 0.20~0.30 | 0.15~0.30 | |

25Gr2Ni4WA | 0.21~0.28 | 0.17~0.37 | 0.25~0.55 | 1.35~1.65 | 4.00~4.50 | 0.80~1.20B | ||

30GrMnMoTiA | 0.27~0.32 | 0.17~0.37 | 0.8~1.1 | 1.0~1.3 | 0.20~0.3 | 0.05~0.10 | ||

30GrMnTiA | 0.27~0.32 | 0.17~0.37 | 0.8~1.1 | 1.0~1.3 | 0.05~0.10 | |||

钢号 | 热处理 化学成份 | 硬度 | |||

淬火 | 回火 | HRC | |||

50AZ | 850℃ | 330~360℃ | 45.5~48 | ||

50BA | 850℃ | 330~360℃ | 46~48 | ||

30GrNi2MoVA | 860℃ | 240℃ | 44~45 | ||

25Gr2Ni4WA | 880℃ | 240℃ | 42~48 | ||

30GrMnMoTiA | 860℃ | 240℃ | 43~46 | ||

30GrMnTiA | 860℃ | 240℃ | 44~50 | ||

附注:上述钢号含≤0.03%S, ≤0.035%P

1.2.2试验方法

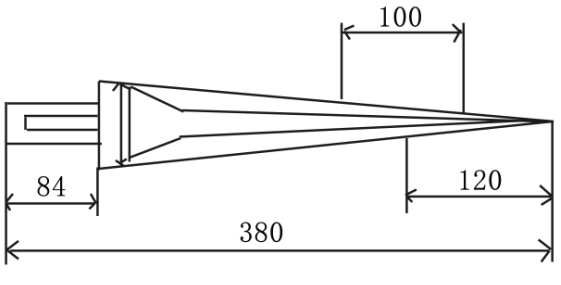

1.2.2.1V形缺口,园形试样8°歪斜拉伸试验L5倍试样

1.2.2.2板形试样静力试验 尺寸10×2×120

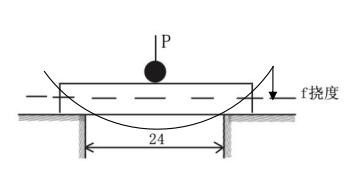

1.2.2.3衡应力作用下弯曲试验

以上1.2.2.1、1.2.2.2试验均在3吨拉伸(压缩)试验机上进行,读出拉断时的*大负荷(fmax)用百分表读出弯断时的*大挠度(fmax)。

1.2.3试验条件

本试验(各种表面处理氢脆试验)均在生产线上进行,并按现行工艺规范处理。

1.3、试验结果

1.3.1由表2、3可见

1.3.1.150AZ及50BA钢坚电解酸洗、镀铬、镀锌、磷化后,抗张强度和*大破断挠度均有下降,且挠度的降低更为显著。

1.3.1.2各种表面处理后经自然时效性能可以重新恢复(或成份恢复)一般电解酸洗后自然时效4~5昼夜,性能已基本恢复(见表2(2组),但另一次试验则虽然经四昼夜,性能仍未完全恢复,可能由于试验条件下同,渗氢程度不一致的关系。刺刀试验结果表明,电解酸洗一般自然时效三昼夜,性能已基本恢复(见刺刀试验表Ⅰ),试样试验和生产实例完全一致,磷化后需时效七昼夜才能基本恢复,但镀铬、镀锌后自然时效七昼夜仍未恢复,将其磨去镀层后再放置四昼夜性能又重新恢复到原来水平,可见镀层阻碍了氢的向外扩散。

1.3.1.3各种表面处理后低温去氢回火,性能又重新恢复,但恢复程度和渗氢强烈度,去氢回火的温度时间有关,由表2(1)组及表Ⅲ可见,该批试样电解酸洗后,自然时效四昼夜性能仍未完全恢复,而210℃,30分去氢回火性能已基本恢复,表明电解酸洗引起暂时的渗氢时能够恢复的。镀铬,镀锌后去氢回火,性能只是部份恢复,这是由于镀层阻碍了氢向外扩散所致。

1.3.1.4 50AZ及50BA钢之氢脆倾向看不出显著的差别,但由于试样较少,尚不能作出*后的结论。

1.3.2表4可见

镀层对钢的塑性指标影响很小,主要是由镀铬时渗氢而引起脆性。

1.3.3表5可见

1.3.3.1电解酸洗后,由于渗氢使合金结构钢的抗弯强度降低

1.3.3.2不同合金钢结构钢的氢脆倾向并不同,新钢(30GrMnTiA及30GrMoTiA)似乎比旧钢(30CrNi2MoV及25Gr2Ni4WA)对氢脆更敏感些。

1.3.3.3渗氢的合金结构钢经自然时效和低温去氢回火,性能可以恢复(我们的试验条件下看起来新钢仅仅是基本上恢复,但因试样做太少,试验数据波动较大,还不足以得出*后结论)。

1.3.4表6可见

表面处理前予先弯曲一次(弯形50% fmax)然后校直或校直后除应力回火再经镀铬、磷化、局部镀铬整体氧化处理,钢的塑性指标似乎没有显著变化(同未预测弯曲的试样比较)

1.3.5由表7可见:

1.3.5.1衡定应力(予应力)作用下(如图5所示)不论50AZ及50BA钢在电解酸洗过程中,板形试样均产生脆性断裂。

1.3.5.2弹性范围内予先弯曲的挠度越小(予应力越小),电解酸洗时破断时间越长,可以推测,当挠度小于某一值时,无论酸洗多久,也不会断裂。

1.3.6由表6可见:

电解酸洗*初5分钟,强度急剧下降,此后再延长酸洗时间,强度几乎没有变化。

表2 各种表面处理对50AZ和50BA钢抗断力的影响

50AZ钢 | 50BA | |||||||||||||

处理前 | 处理后 | 处理后时效 | 处理前 | 处理后 | 处理后时效 | 去氢回火 | 备注 | |||||||

一昼夜 | 四昼夜 | 五昼夜 | 去氢回火 | 一昼夜 | 四昼夜 | 五昼夜 | ||||||||

镀 铬 | 1065 | 680 | 510 | 630 | 1330 | 610 | 910 | 820 | ||||||

1150 | 570 | 520 | 875 | 1145 | 590 | 560 | 590 | |||||||

1125 | 620 | 480 | 640 | 1470 | 480 | 620 | 520 | |||||||

3件平均值 | 1110 | 600 | 520 | 715 | 1315 | 560 | 700 | 640 | ||||||

βδ | 0.54 | 0.43 | ||||||||||||

磷 化 | 1065 | 690 | 810 | 900 | 1330 | 770 | 1060 | 800 | ||||||

1150 | 750 | 980 | 610 | 1145 | 740 | 920 | 1080 | |||||||

1125 | 790 | 950 | 790 | 1470 | 690 | 1600 | 850 | |||||||

3件平均值 | 1110 | 710 | 910 | 770 | 1315 | 730 | 990 | 910 | ||||||

βδ | 0.64 | 0.55 | ||||||||||||

电解 酸洗 | 1065 | 420 | 790 | 1410 | 1330 | 580 | 740 | 935 | (1) | |||||

1150 | 640 | 730 | 960 | 1145 | 510 | 470 | 1270 | 组 | ||||||

1125 | 610 | 590 | 1140 | 1470 | 640 | 550 | 1470 | |||||||

3件平均值 | 1110 | 560 | 700 | 1170 | 1315 | 580 | 590 | 1225 | 210 30分 | |||||

βδ | 0.50 | 0.44 | ||||||||||||

电解 酸洗 | 1650 1240 | 1070 650 | 900 | 1540 | 1750 | 1270 | 1450 1410 | 1000 700 | 860 | 1460 | 2100 | 2150 | ||

1940 1665 | 1100 970 | 1540 | 1920 | 1560 | 1190 | 2250 2400 | 610 1200 | 1650 | 1960 | 2140 | 2240 | (2) | ||

1670 1560 | 1020 1080 | 1530 | 1240 | 1680 | 1700 | 2840 2160 | 1100 1000 | 480 | 2160 | 1610 | 1530 | 组 | ||

3件平均值 | 1670 | 980 | 1320 | 1530 | 1660 | 1390 | 2085 | 935 | 1000 | 1860 | 1950 | 1970 | ||

βδ | 0.60 | 0.45 | ||||||||||||

![]() 附注:(1)氢脆敏感性指标βδ=处理后缺口试样歪斜抗断力(公斤)÷处理前缺口试样歪斜抗断力(公斤)

附注:(1)氢脆敏感性指标βδ=处理后缺口试样歪斜抗断力(公斤)÷处理前缺口试样歪斜抗断力(公斤)

表3 各种表面处理对50AZ各50BA钢弯曲挠度之影响

50AZ钢 | 50BA | ||||||||||||||

处理前 | 处理后 | 处理后时效 | 去氢 回火 | 处理前 | 处理后 | 处理后时效 | 去氢回火 | 备注 | |||||||

一昼夜 | 四昼夜 | 七昼夜 | 四昼夜 | 一昼夜 | 七昼夜 | ||||||||||

镀 铬 | 未磨去镀层 | 磨去镀层后再时效 | 未磨去镀层 | 磨去镀层后再时效 | |||||||||||

12.05 12.00 | 2.60 2.50 | 3.30 | 3.30 | 3.40

| 8.70 | 13.90 13.70 | 1.90 | 2.60 | 14.25﹡ | 4.40 | 3.50 | 7.35 | |||

12.90 12.70 | 2.00 3.35 | 1.95 | 3.40 | ﹡11.60 | 8.40 | 12.80 14.25 | 3.50 2.75 | 3.25 | 15.25﹡ | 5.40 | 11.85 | ||||

13.00 9.70 | 3.20

| 2.60 | 2.55 | ﹡12.95 | 13.00 13.30 | 3.00 | 4.60 | 4.15 | 时效7昼夜 | ||||||

11.80 10.80 | 2.95 | 13.40 12.50 | 2.75 | ||||||||||||

13.50 | 14.85 12.35 | ||||||||||||||

平均值 | 12.10 | 2.80 | 2.60 | 3.10 | 12.25 | 3.40 | ﹡8.55 | 13.40 | 2.90 | 3.50 | 14.75 | 4.65 | 3.50 | ﹡9.60 | ﹡320℃45分 |

βf | 0.23 | 0.22 | |||||||||||||

镀 锌 | 12.05 12.00 | 3.70 | ﹡13.50 | 5.00 | 6.70 | 13.90 13.70 | 8.35 | ﹡14.05 | 4.50 | 8.95 | ﹡未磨去镀层 | ||||

12.90 12.70 | 5.40 | ﹡13.10 | 6.20 | 12.80 14.25 | 6.30 | ﹡15.10 | 7.65 | ||||||||

13.20 9.70 | 3.90 | 6.40 | 13.00 13.30 | 6.00 | 8.00 | 时效7昼夜 | |||||||||

11.80 10.80 | 13.40 12.50 | ||||||||||||||

13.50 | 14.85 12.35 | ||||||||||||||

平均值 | 12.10 | 4.30 | 13.30 | 5.00 | ﹡6.40 | 13.40 | 6.90 | 14.60 | 4.50 | ﹡8.30 | ﹡200℃30分 | ||||

βf | 0.36 | 0.51 | |||||||||||||

镀 铬 磷 化 | 12.05 12.00 | 3.80 3.55 | 10.00 | 4.30 | 12.40 | 13.90 13.70 | 3.90 | 14.00 | 4.40 | 11.25 | |||||

12.90 12.70 | 2.60 | 9.70 | 6.80 | 12.85 | 12.80 14.25 | 4.50 | 9.50 | 13.65 | |||||||

13.20 9.70 | 5.65 | 5.60 | 6.40 | 11.35 | 13.00 13.30 | 6.60 | 13.00 | 6.50 | 15.20 | ||||||

11.80 10.80 | 4.75 | 13.40 12.50 | 8.05 9.75 | ||||||||||||

13.50 | 3.70 | 14.85 12.35 | 9.65 | ||||||||||||

平均值 | 12.10 | 4.00 | 8.40 | 5.80 | 12.20 | 13.40 | 7.10 | 12.20 | 5.05 | 13.50 | |||||

βf | 0.33 | 0.53 | |||||||||||||

电 解 酸 洗 | 12.05 12.00 | 2.25 | 2.55 | 12.30 | 13.90 13.70 | 2.15 | 12.20 | 12.00 | |||||||

12.90 12.70 | 1.80 | 2.90 | 10.30 | 12.80 14.25 | 2.90 | 12.40 | 12.40 | ||||||||

13.20 9.70 | 1.30 | 9.05 | 15.15 | 13.00 13.00 | 1.55 | 3.00 | 12.65 | ||||||||

11.80 10.80 | 13.40 12.50 | ||||||||||||||

13.50 | 14.85 12.35 | ||||||||||||||

平均值 | 12.10 | 1.80 | 4.80 | ﹡12.35 | ﹡200℃30分 | ||||||||||

βf | 0.15 | 0.16 | |||||||||||||

附注:(1)氢脆敏感性指标βf=处理后*大弯曲挠度(毫米)÷处理前*大弯曲挠度(毫米)

表4 镀铬层对弯曲挠度(fmax)的影响

钢号 | 处理前 | 镀铬后 | 镀铬后磨去铬层 |

50AZ | 12.05,12.00 | 335 | 320 |

12.90,12.70 | 3.20 | 4.10 | |

13.20,9.70 | 2.95 | 4.30 | |

11.80,10.80 | 2.60 | ||

13.50 | 2.50 | ||

2.00 | |||

平均值 | 9件平均值 | 6件平均值 | 3件平均值 |

12.10 | 2.80 | 3.90 | |

50AZ | 13.90 | 3.00 | 7.00 |

13.70 | 2.75 | 2.75 | |

12.80 | 3.55 | 4.00 | |

14.25 | 1.90 | ||

13.00 | 3.50 | ||

13.30 | 2.80 | ||

13.40 | |||

12.50 | |||

14.85 | |||

12.35 | |||

平均值 | 10件平均值 | 6件平均值 | 3件平均值 |

13.40 | 2.90 | 4.60 |

表5电解酸洗对合金结构钢的抗断力(公斤)这影响

处理后 | 酸洗后时效四昼夜 | 酸洗后去氢回火200℃30分 | 备注 | |||||||

处理前 | 酸洗5分钟 | βδ | 酸洗10分钟 | βδ | 酸洗5分钟 | 酸洗10分钟 | 酸洗5分钟 | 酸洗10分钟 | ||

30CrNi2MoVA | 1670 | 1800 | 1590,1180 | 2080 | 1960 | 2000 | ||||

1510 | 1600 | 1750,1430 | 2070 | 1920 | 1950 | |||||

2240 | 2220 | 1050 | 1940 | 2030 | 1960 | |||||

3~5件平均值 | 1810 | 1873 | 1.03 | 1400 | 0.77 | 2030 | 1970 | 1970 | ||

25Cr2Ni4WA | 2570 | 2260 | 2930,2570 | 2550 | 2410 | 2570 | ||||

2170 | 2020 | 1500’2210 | 2790 | 2620 | 2880 | |||||

2540 | 2300 | 2180 | 2880 | 2910 | 2580 | |||||

3~5件平均值 | 2427 | 2193 | 0.90 | 2278 | 0.93 | 2740 | 2647 | 2677 | ||

30CrMnMoTiA | 3500 | 1700 | 1320,1890 | 2150 | 1980 | 1860 | ||||

850 | 1630 | 1080,1220 | 2130 | 1570 | 1610 | |||||

1850 | 2280 | 1230 | 1920 | 1520 | 1980 | |||||

3~5件平均值 | 2400 | 1871 | 0.78 | 1348 | 0.56 | 2067 | 1690 | 1817 | ||

30CrMnTiA | 2310 | 1780 | 1280,2030 | 2090 | 2000 | 1590 | ||||

2500 | 1420 | 1330,1060 | 1690 | 2140 | 2290 | |||||

2480 | 1550 | 1290 | 1930 | 1930 | ﹥3000 | |||||

3~5件平均值 | 2430 | 1583 | 0.65 | 1358 | 0.55 | 1903 | 2023 | ﹥2293 | ||

附注: βδ氢脆敏感性指标同前

表6内应力及塑性变形对经各种表面处理钢的弯曲挠度之影响

50AZ | 50BA | ||||||||

处理前 | 常规处理 | 处理前 | 常规处理 | 备注 | |||||

未变形 | 变形50% fmax ,校直及去应力 | 变形50% fmax ,校直 | 未变形 | 变形50% fmax ,校直及去应力 | 变形50% fmax ,校直 | ||||

镀铬 | 12.05,12.00 | 2.60 | 4.30 | 2.60 | 13.90,13.70 | 1.90 | 2.95 | 4.80 | |

12.90,12.70 | 2.50 | 2.50 | 3.50 | 12.80,14.25 | 3.50 | 3.60 | 2.80 | ||

13.20,9.70 | 2.00 | 3.30 | 3.80 | 13.00,13.30 | 2.75 | 3.50 | 1.60 | ||

6件平均值 | 12.00 | 2.40 | 3.40 | 3.30 | 13.50 | 2.70 | 3.35 | 3.10 | |

磷化 | 12.05,12.00 | 3.80 | 5.00 | 4.10 | 13.90,13.70 | 3.90 | 6.40 | 10.25 | |

12.90,12.70 | 3.55 | 6.35 | 6.95 | 12.80,14.25 | 6.60 | 10.40 | 5.90 | ||

13.20,9.70 | 2.60 | 5.45 | 5.50 | 13.00,13.30 | 4.50 | 10.90 | 8.80 | ||

6件平均值 | 12.00 | 3.30 | 5.45 | 5.50 | 13.50 | 5.00 | 9.20 | 8.30 | |

局部镀铬全身氧化 | 12.05,12.00 | 7.30 | 9.80 | 8.70 | 13.90,13.70 | 10.25 | 2.80 | 12.95 | |

12.90,12.70 | 9.70 | 6.50 | 9.70 | 12.80,14.25 | 7.60 | 13.70 | 8.30 | ||

13.30,9.70 | 4.60 | 9.40 | 13.00,13.30 | 11.90 | 9.95 | 5.80 | |||

6件平均值 | 12.00 | 7.20 | 8.60 | 9.20 | 13.50 | 9.90 | 8.85 | 9.00 | |

附注: 1)fmax –静弯试验时,弯曲到断裂时的*大挠度(mm),

2)去应力回火温度 时间 小时

表7 衡定应力作用下,弹性范围内的挠度和酸洗破断时间之关系

4mm | 3.5mm | 3mm | 2.5mm | 2mm | 备注 | |

50AZ | 36 | 26 | 68 | 43 | 600 | |

19 | 56 | 113 | 54 | 495 | ||

29 | 27 | 40 | 290 | 480 | ||

12 | 36 | 45, 52, 20 | ||||

平均值 | 4件 24 | 5件 36 | 6件 56 | 3件 129 | 3件 518 | |

50BA | 177 | 106 | 307 | |||

141 | 103 | 92 | ||||

170 | 225 | 290 | ||||

205 | 365 | 122 | ||||

400 | ||||||

平均值 | 173 | 224 | 394 |

表8 电解酸洗时间对缺口试样歪斜拉伸强度的影响

酸洗前 | 酸洗5分钟 | 酸洗10分钟 | |

2400,2840 | 1000,1200 | 1040,910 | |

50BA钢 | 2160,1450 | 1100,700 | 870,610 |

1410,2250 | 610,870 | 1230,840 | |

平均值 | 2085 | 935 | 916 |

1650,1940 | 1070,650 | 118 | |

50AZ钢 | 1240,1665 | 1100,970 | 800,800 |

1670,1560 | 1020,1080 | 810,840 | |

980 | |||

平均值 | 1620 | 980 | 915 |

2、生产实例试验成份

2.1刺刀裂纹试验(详见专题总结)

我厂半自动步枪刺刀,使用50A甲钢(旧钢)或50BA钢(新钢)制成的,其热处理硬度为 Rc44-48

生产上发现,刺刀经电解酸洗后,断裂现象较严重,无论新旧钢的刺刀均有断裂的,其中新钢比旧钢断裂的比率更大,曾作过大量试验,现仅将与氢脆性有关的试验,结果归纳如下(详见专题总结一“刺刀裂纹试验报告”)

2.1.1刺刀静弯试验(均用新钢刺刀)

2.1.1.1试验方法(见图1)

图1刺刀静弯试验示意图

2.1.1.2试验结果

2.1.1.2.1刺刀经电解酸洗前后及自然时效后静弯试验结果(见表9)

处理情况 | 未处理 | 电解酸洗后自然时效 | ||||

立即 | 三昼夜 | 六昼夜 | 九昼夜 | 300℃去氢回火后 | ||

Q | 118°4′ | 168°8′ | 110°9′ | 104°8′ | 106°8′ | 89°8′ |

*300℃,30分钟

附注:Q-刺刀静弯试验,弯断时的角度(5件刺刀之平均值)。由表9可见

① 刺刀经电解酸洗后,弯断时的角度增大即脆性增加

② 自然时效后性能又重新恢复

③ 去氢回火除氢效果比自然时效好,其作用相同

2.1.2刺刀反复弯试验结果(见表10)

件数 | 校正弯曲部位 | 弯曲挠度 | 反复弯曲次数 | 断口情况 |

1 | 离刀尖70-120mm | ±15mm | 51 | 有塑性变形断口 |

1 | ±30-35mm | 19 |

由表10可见

单纯的校正断裂,反复弯曲±10-15mm,达51次时才断裂,反复弯曲±30-35毫米,达19次时才断裂,并且仍是塑性断口,可见校正对断裂影响不大,而且不会产生脆性裂纹。但校正时产生的塑性变形及内应力,在电解酸洗前必须消除完全,否则将促进渗氢,增加氢脆敏感性,甚至可能形成脆性裂纹。(详见刺刀裂纹试验报告)

2.1.3小结:刺刀经电解酸洗后,由于渗氢而引起氢脆,酸洗前的校正内应力和塑性变形促进刺刀酸洗时裂纹的形成,自然时效和低温去氢回火能去除氢脆性。

2.2机匣裂纹原因分析-(详见专题总结)

我厂半自动步枪的机匣,是用50A甲钢(旧钢制成的及50BA钢(新钢)热处理后的硬度为Rc37-44,1964年一季度开始采用电解酸洗代替吹砂时,曾发生大量零件破裂。无论新旧钢所制机匣,均有断裂的,其中新钢比老钢断裂的比率更大。

关于机匣断裂的原因分析,曾作过多方面的试验和探索,认为裂纹是由于校正内应力拉伸及酸洗氢脆综合影响所致。

本试验均在生产线上进行,试验结果如下:

2.2.1寻找产生裂纹的工序(见表11)

序号 | 试验内容 | 件数 | 工艺路线 | 检验方法 | 试验结果 | |

裂纹数 | % | |||||

1 | 裂纹产生之工序 | 300 | (1)淬火+回火-光亮酸洗 | 磁化 | 0 | 0 |

(2)(1)+校正-酸洗约1分钟 | 肉眼观查 | 29 | 9.6 | |||

(3)(2)+电解酸洗立即检查 | 肉眼观查 | 59 | 19.6 | |||

2 | 喷砂代电解酸洗 | 1100 | (4)淬火-回火-喷砂-校正-去应力回火(240-260℃30分)-浸煤油吹砂) | 磁化或5倍放大镜 | 0 | 0 |

3 | 增加电解酸洗 | 1100件其是426件 | (工序)+电解酸洗 | 肉眼观查 | 22 | 5.2 |

4 | 不校正 | 150 | 淬火-回火-电解酸洗 | 肉眼磁化 | 0 | 0 |

200 | 60年之废品不校正就电解酸洗5分钟 | 肉眼磁化 | 0 | 0 | ||

5 | 反复电解酸洗 | 100 | 将(工序)停放90小时,再行电解酸洗 | 肉眼 | 0 | 0 |

6 | 光亮酸洗代 | 150 | 淬火-回火-光亮酸洗-校正-去应力回火240-260 40分-光亮酸洗 | 磁化 | 2 | 1.4 |

电解酸洗 | 178 | 等温淬火-以后工序同上 | 磁化 | 5 | 2.8 | |

由表1可见:校正及电解酸洗之后产生裂纹,校正后喷砂无裂纹,但电解酸洗并非产生裂纹的唯一原因,不校正即进行电解酸洗,也无裂纹,可见电解酸洗产生裂纹与校正内应力有关,由此得出结论,裂纹是校正内应力和电解酸洗氢脆的综合影响引起的同时可见光亮酸洗也有氢脆性。

2.2.2产生裂纹的主要因素(见表12)

序号 | 件数 | 试验内容 | 试验结果 | 裂纹件数 | 百分率 |

1 | 1449 | 为了充分去除校正内应力,提高除应力回火温度,由原来的240-260提高到340-380℃ 30分钟 | 无裂纹 | 0 | 0 |

2 | 126 | 为考验提高去应力回火温度之可靠性,进行重校正一次后充分回火(340-380℃ 30分)电解酸洗 | 无裂纹 | 0 | 0 |

由表12可见看出,校正应力是产生裂纹的内因,电解酸洗则为产生裂纹的外因,由于经校正的零件,内部具有较大的内应力,局部拉伸区域,有利于电解酸洗或光亮酸洗时的渗氢。因此,酸洗前必须充分消除内应力,以降低零件电解酸洗(或光亮酸洗)时的氢脆敏感性。

2.3闭锁闩裂纹原因分析试验(详见关于半自动步枪闭锁闩产生裂纹的原因检查和试验报告)

我厂半自动步枪闭锁闩系用30CrNi2MoVA(旧钢)或30CrMnTiA(新钢)制成,热处理硬度为Rc44-50,生产中曾发现闭锁闩装在机匣上进行酸洗(弱腐蚀)一氧化综合处理后,有横断方向的裂纹,深度*大的达截面的1/3-1/2,新、旧钢所制的闭锁闩都有。

据断口检查发现裂纹,系脆性裂纹,其分布是有规律性的,(均匀横向)产生裂纹的原因可能是由于闭锁闩装在机匣内受到向上或向前的弯曲力矩,在上表面或前面产生拉伸应力(装上机匣时)经表面处理后,由于渗氢或应力腐蚀而开裂,为了验证这一设想,进行了以下的试验。

2.3.1闭锁闩在弯曲应力状态下酸洗及酸洗一氧化综合处理的影响试验

2.3.1.1试验方法,借简单的夹具,将闭锁闩弯曲到一定的挠度(如图所示),然后连同夹具一起进行酸洗。

2.3.1.2试验结果

2.3.1.2.1弯曲应力下酸洗氢脆性对产生裂纹的影响(见表13)注:酸的温度均为室温

试样号 | 挠度f | 酸溶液成份 | 酸洗时间 | 结果 |

1 | 0.0~0.20不可靠 | 10~18%HCl | 5分 10分 | 5分钟全部已出现裂纹,10分后裂纹增多、增长 |

2 | ~0.20不可靠 | 10~18%H2SO4 | 30分 | 无裂纹 |

3 | 0.30 | 10~18%HCl 10~18%H2SO4 | 25分 | 无裂纹后又增大挠度在HCl中酸洗10分钟发现裂纹 |

4 | 0.40 | 10~18%H2SO4 | 5分 | 出现裂纹 |

由表13可见

2.3.1.2.1.1在弯曲应力状态下进行化学酸洗,是可能在拉伸应力的区域内产生横向脆性裂纹的裂纹形状分布与实际生产中发现的情况相似,但当挠度在0.2~0.3mm以下时,室温在10~18%H2SO4中酸洗5~10分钟,甚至更长的时间不会出现裂纹。

2.3.1.2.1.2闭锁闩装在机匣内即使有弯曲也不可能达到0.2~0.3mm以上,因此产生裂纹的原因,除酸洗的影响,必定还有其他因素。

鉴于上述试验分析,为了进一步查明闭锁闩开裂的原因,又作了下列酸洗一氧化综合处理对产生裂纹的影响试验,方法同上,试验结果如下

2.3.1.2.2不同弯曲应力下,酸洗一氧化综合处理对产生裂纹的影响(见表14)

式样号 | 材料 | 挠度fmm | 处理过程 | 试验结果 |

1 | 新钢 | 0.05 | 10~18%H2SO4室温2分钟氧化90分 | 严重开裂(从夹具上掉下) |

2 | 老钢 | 0.05 | 10~18%H2SO4室温2分钟氧化90分 | 从夹具掉下已裂 |

3 | 新钢 | 0.01 | 10~18%H2SO4室温2分钟氧化90分 | 断裂 |

4 | 老钢 | 0.01 | 10~18%H2SO4室温2分钟氧化90分 | 断裂 |

5 | 新钢 | 0.15 | 10~18%H2SO4室温2分钟氧化90分 | 断裂 |

6 | 老钢 | 0.15 | 10~18%H2SO4室温2分钟氧化90分 | 断裂 |

附注:①酸洗前按正常工艺进行二次化学去油

②新钢-30CrMnTi,老钢-30CrNi2MoVA

由表14

2.3.1.2.2.1可见酸洗-氧化综合处理后均有裂纹产生我们称为协同效应

2.3.1.2.2.2弯曲应力越大,经酸洗-氧化综合处理后开裂越严重,甚至断裂

2.3.1.2.3酸洗-氧化综合处理后,新老钢号产生裂纹的敏感性对比(见表15)

试样号 | 材料 | 挠度fmm | 处理过程 | 试验结果 |

1 | 新钢 | 0.08 | 反复淬油5次不回火予压3小时后从夹具上取下在10~18%H2SO4室温1分钟氧化90分 | 已裂 |

2 | 老钢 | 0.08 | 反复淬油5次不回火予压3小时后从夹具上取下在10~18%H2SO4室温1分钟氧化90分 | 未裂 |

3 | 新钢 | 未弯曲 | 反复淬油5次不回火10~18%H2SO4室温1分钟氧化90分 | 未裂 |

4 | 老钢 | 未弯曲 | 反复淬油5次不回火10~18%H2SO4室温1分钟氧化90分 | 未裂 |

5 | 新钢 | 0.03 | ①10~18%H2SO4室温1分钟氧化90分(三次淬油回火的)②重复上述处理一次 | 有疑问有明显裂纹 |

6 | 老钢 | 0.04 | ①10~18%H2SO4室温1分钟氧化90分 ②重复上述处理一次 | 无裂纹 无裂纹 |

7 | 老钢 | 0.08-10 | 32车间磨加工的一批中抽取进行正常工艺处理酸洗1分氧化90分 | 四件都已裂 |

8 | 老钢 | 未弯曲 | 32车间未加工的一批中抽取进行正常工艺处理酸洗1分氧化90分 | 未裂 |

由表14可见

2.3.1.2.3.1新钢产生裂纹的敏感性比老钢大些,同样挠度下,经同样处理后新钢比老钢更易开裂,产生之裂纹更为严重,在同样条件下,新钢比老钢在较小的挠度下即可能产生裂纹。

2.3.1.2.3.2当挠度为0.06~0.08以上时,按现行工艺氧化处理一道(包括氧化前的硫酸酸洗)即可能产生裂纹,挠度为0.03~0.04时氧化处理二道也产生裂纹,裂纹均产生于拉伸应力区域,并与拉伸应力的方向垂直。

2.3.1.2.3.3挠度越小(弯曲应力越小)经表面处理后,产生裂纹的可能性越小,处理前不弯曲,不可能产生裂纹。

2.3.1.3小结:上述试验得出下列几点:

2.3.1.3.1在弯曲应力状态下进行酸洗或酸洗一氧化综合处理,均可能产生横向脆性裂纹,(其形状分布与生产上发现之情况相似)且综合处理之影响更严重。

2.3.1.3.2弯曲应力越小,经表面处理后,产生裂纹的可能性越小,处理前无弯曲应力,也不会产生裂纹。

2.3.1.3.3同样条件下,新钢比老钢的氢脆敏感性大。

2.3.2关于闭锁闩开裂原因的分析

闭锁闩在氧化处理过程中,虽经过酸浸(弱腐蚀)处理,但由于酸的浓度小,温度低,时间也很短,即使产生氢脆性,估计也不大。试验室初步试验表明,氧化处理过程是有氧产生的,但氧化过程会不会引起显著的氢脆性,还有待进一步查明。根据某此资料介绍[6](例如H.托马寿夫“金属腐蚀及其保护的理论”。1959年版中译本第196页及第200~204页)钢在NaOH溶液中能够形成应力腐蚀裂缝,即所谓碱脆性。闭锁闩在氧化处理过程,形成裂缝的原因,可能与此有关。

2.4准星破裂试验(详见专题总结)

我厂半自动步枪准星是用50钢制成的,热处理硬度为HRc37~44,生产中在总装车间射击后调整准星时曾发现少量的准星已断裂,其断口内均有黑色氧化膜,说明是在氧化处理中或处理前断裂的。

准星破裂是长期以来存在老问题,怀疑是装上准星滑座后的补芒(重复氧化处理)工序引起的,且发生次数越多,(二次)破裂数也越多,同时试验表明,应力作用下的发展(氧化处理)等增加了断裂的敏感性。

试验方法:将准星装在准星滑座内,使其螺丝的两半部处于压拢的弯曲应力状态下,经正常氧化处理,肉眼观查检查裂纹,试验结果如下:表15

序号 | 氧化一次 | 氧化二次 | ||||

试验件数 | 松 | 断 | 试验件数 | 松 | 断 | |

1 | 20 | 1件 | 无 | 20 | 2件 | 无 |

2 | 20 | 无 | 无 | 20 | 无 | 1件 |

3 | 10 | 2件 | 无 | 10 | 无 | 1件 |

4 | 10 | 1件 | 1件 | 10 | 无 | 1件 |

处理弯曲应力作用下的准星在酸洗一氧化综合处理过程中破裂的原因,分析与闭锁闩类似(详见上述)

根据上述试验结果,在生产上采取了以下措施,凡重新氧化处理(补等)的整枪装配,均先将准星折下,实现这一措施后,生产中未再发现准星断裂,可见上述的原因分析是正确的。

2.5前罩破裂试验(详见冲破试验小结)

我厂半自动步枪前罩是用钢板制成的,前罩冲压破裂也是长期存在的问题,冲破原因怀疑是冲压前的酸洗氢脆性引起的,为此作杯突试验,以杯突深度作为衡量氢脆性的指标,试验方法同常规试验(见怀突试验标准)

试验结果如下:表16

未酸洗 | 酸洗后 | ||||||

立即 | 去氢回火 | 时效3昼夜 | 时效6昼夜 | 时效12昼夜 | |||

二钢 | 不回火 | 6.4 | 5.38 | 6.14 | 4.88 | 5.69 | 5.66 |

回火 | 7.62 | 7.19 | 7.36 | 7.64 | 7.58 | 7.68 | |

上钢 | 不回火 | 8.83 | 8.41 | 8.34 | 8.34 | 8.38 | 3.40 |

回火 | 8.04 | 7.50 | 7.76 | 7.74 | 8.18 | 7.98 | |

附注:①去氢回火180℃30分②酸洗4~5分钟③上表数据为5个样品的平均值.

由表16可看出,酸洗对杯突深度有一定的影响,去氢回火和自然时效6~12昼夜性能可以基本上恢复.

生产试验表明,酸洗后冲压时破裂比率较大,经去氢回火后基本上消除了冲破现象.经6~12天时效也有一定效果,但比去氢回火的效果稍差。

3、讨论

3.1试验结果表明,钢和钢零件于电解酸洗,镀铬、镀锌、磷化以及化学酸洗处理时原份原子氢于钢表面释放出来,并扩散进入钢里,氢渗入钢改变了它的机械性能,并呈现氢脆性,降低了钢的塑性和脆性破断阻力[1]

由于氢以各种不同的状态存在于钢中,因此氢对钢的各种性能的影响机构也很复杂,研究这一问题的人很多,意见尚未统一,曾有过几种解释氢脆的理论[2]其中某些能解释过程的一个方面,但不能解释所观查到的其他另一些现象,现应用其中某些理论来解释我们的试验结果。

由渗氢引起的抗张强度的降低,可能是下列因素引起①因为裂纹的予先发展,发展的裂纹造成了破断区的应力集中,于是渗氢试样在变形的早期(过早的)发生破断,因而降低了抗张强度[1]。

②Мороз和Мингин[3]研究指出,氢脆性是由*《Коллектор》里分子氢压力所决定的,在《Коллектор》里形成高的分子氢压力的情况下(*《Коллектор》有各种不同的命名,它为空洞、空隙、裂缝、空位对、位错等等),在试样上造成了由分子氢压力引起的附加应力因此在较小的附加外力下就发生断裂,帮断裂阻力降低。

许多研究者[1]研究了高温和电解渗氢时氢作用下塑性指标的降低甚至很少量的氢渗入时,塑性指标就开始降低(1~2cm3/1002)氢的浓度等于5~10 cm3/1002时达到*大定值,更急剧的渗氢,塑性指标进一步降低,由此得出结论,仅仅是以正离子态溶于钢的晶格里的氢对塑性有影响,而分子氢的作用相当小。但分子氢的体积涨大、使压力增大,也引起氢脆……

必须指出[4]虽然对于氢溶于钢的形态以及氢脆机构意见尚未统一,但一般认为“溶解”的氢才引起脆性。

3.2结果表明渗氢的钢及钢零件,经自然时效后性能又重新恢复。如果渗入钢里的氢,能从金属中解析出来,使氢脆性消失[1]时效时,降低了溶于钢的晶格中的氢的浓度,并且氢发生在新分布,氢向外表面扩散和排除到大气里(解析),氢向《Коллектор》位错,空位堆扩散并分子化,在有利的条件下,足够的温度(200~300℃)去氢回火,加速上述过程[1]。由此可见去氢回火和自然时效具有相同的作用。但镀铬镀锌后经自然时效和去氢回火由于镀层阻碍氢向外扩散性能未能恢复。

3.3结果表明:不同钢号,电解酸洗后的氢脆倾向也不同(强度指标)碳钢中50A乙钢与50硼钢对比试验未得出肯定的结果。

合金钢构钢之氢脆倾向不同,主要是合金元素的影响,根据[5]氢和应力作用下合金元素对钢的脆性断裂倾向的影响是各不相同的,锰铬降低渗氢钢的脆性强度,镍、钼、钨提高其脆性强度,根据试验结果亦表明新钢(30CrMnTiA、30CrMnMoTiA)比老钢(30CrNi2MoVA、25Cr2Ni4WA)的氢脆脆敏感性大。

3.4表面处理前,钢和钢零件局部残留内应力(刺刀、机匣)促进渗氢,增加了氢脆敏感性、由于在局部拉伸应力区,存在较多的空位,有利于渗氢过程的进行。所进行的试样试验结果则看不出显著影响,可能由于一次弯曲校直所产生之内应力较小的缘故。

3.5予应力对渗氢影响很大(板形试样试验表7)这是因为予应力作用下,由弹性和塑性变形引起金属晶格的扭曲,急剧的促进氢脆性的呈现,渗氢钢和钢零件塑性降低和裂纹的呈现,甚至脆性断裂的原因是由于在予应力和渗氢同时作用下,试样内缺陷(空位、位错等)增多,更有利于渗氢、使缺陷(裂纹)过早的呈现和发展,以至断裂,当予应力是够小时,不引起材料内部缺陷的增加,也不会促进渗氢过程。

3.6电解酸洗*初几分钟内,性能急剧下降,此后趋于稳定,这是由于渗氢接近饱和或接近平衡状态所致[4]。

4、结论 由上述试验结果,得出以下结论

4.1钢和钢零件于电解酸洗、镀铬、镀锌、磷化、以及化学酸洗时,由于氢进入钢,而产生暂时的氢脆性,其中电解酸洗、磷化及化学酸洗的氢脆性能用自然时效和低温去氢回火(200~300℃)全部或部份消除之。但由于镀层阻碍氢向外扩散,镀铬、镀锌等用上述方法消除。效果较差,需增长去氢回火的时间

4.2残留内应力予应力作用下由于晶格扭曲,缺陷增多,急剧地增加氢脆敏感性,当钢的硬度(强度)水平较高,而应力又较大时,甚至在拉伸应力作用下形成不可恢复的裂纹。

4.3氧化处理过程本身会产生渗氢现象以及氢脆现象。处于拉伸予应力作用下的钢零件,在氧化处理过程中产生破裂的原因,是渗氢加应力腐蚀裂协同效应的现象。

参考文献

[1]Г В КАРЧЕНКО РИКРИПЯКЕВИЧ, Влияние Водорода На Свойства Стали、1962 ст67, ст174, ст77, ст72.

[2]Влияние Рабочих Сред На Свойства Стали. Академия Наук Укринской СССР——Г.В.Карпенко, Р.И.Крипякевич, СовременНые ПредстВаВыения О Влияним Водорода На Свойства Стали.

[3]Л.С.Мороз, Т.Э.Мингин, ВодороДная Хрупкость Стали, МиТОМ, 1962, ст3

[4]M.SICIEPANSKI,The Briffleness of steel 1962.P183

[5]Я.М.Потак Хрупкие Разрумения Сталии Стальных Деталей, 1955, ст225.

[6]H. Д.托马晓夫“金属腐蚀及其保护的理论”1959年第196,200~204页