023-86669155

023-86669155

李志义 1 ,王 纳 2 ,校 平 3

(1.重庆义扬机电设备有限公司,重庆 4200042;2.海翔机械厂,邯郸 057150)

摘要:本文主要研究了工件在以通氨气为主的气体渗氮过程中产生的氢脆问题,对其产生的机理进行了分析。研究发现,在以通氨气为主的气体渗氮过程中,由于氨气中[O] 、[H] 、[S]等元素的存在,导致渗氮的同时必然伴随着渗氧、渗氢、渗硫现象,极易造成工件的内氧化及裂纹。同时,以 1Cr11Ni2W2MoV 气体渗氮后产生裂纹为例,指出黑色组织的形成因素,并指出使用一般磁化法检测裂纹的局限性。*后,针对气体渗氮中的氢脆问题,给出了解决方案,即应对氨气进行净化处理,保证渗氮效果的同时,提高零件的服役寿命,推荐使用我司专利方法(专利号: ZL2007.10078354.8)。

关键词:氨气,渗氮,氢脆,内氧化,裂纹,黑色组织,净化

Hydrogen embrittlement in gas nitriding part

(1.Chongqing YiyangMechanical & Electrical Equipment Co.,Ltd.,Chongqing Sichuan 4200042 China; 2.Haixiang Machinery actory,Handan Hebei 057150 China)

Abstract:In this paper, the hydrogen embrittlement of the workpiece in gas nitriding process which mainly through ammonia is studied,and the mechanism of hydrogen embrittlement is analyzed, due to the existence of elements such as [O], [H]and[S]in the ammonia gas, oxygen, Due to the existence of elements such as[ O ],[H],[s] in ammonia gas, nitriding must be accompanied by oxygen, hydrogen and Sulfur Permeation, which is easy to cause internal oxidation and crack of workpiece. At the same time, taking the crack of 1Cr11Ni2W2MoV after gas nitriding as an example, the forming factors of black structure are pointed out, and the limitation of using general magnetization method to detect the crack is pointed out. Finally, according to the problem of hydrogen embrittlement in gas nitriding, the solution is given, that is, the ammonia should be purified, the nitriding effect will be ensured, and the service life of the parts will be increased. The patent method of ZL2007.10078354.8 is recommended.

Key words: Ammonia, nitriding, hydrogen embrittlement, internal oxidation, cracking, black tissue, purification

渗氮在 40 年代末至 50 年代初就广泛地应用于钢件的表面化学热处理[1] ,能使钢件表面获得比较好的耐磨性 的同时又获得比较好的防蚀性能,其耐磨性已众所周知,其防蚀性能比氧化工艺优越[2],次于镀铬工艺,对抗脆裂比镀铬好。 渗氮就是在相应的介质中从 500~1200℃加热时钢的表层被氮所饱和[3]。

但是由于渗氮工艺时间较长,一般 20 多小时以上[4],加上渗氮工艺温度一般需在 520℃以上的局限性,因而使其渗氮的性能不能充分发挥实际应用的作用。

在 60 年代,人们先后研究出在低温 570℃左右,采用碳、氧、 钛等元素的催渗方法(这就是所谓碳-渗氮、 氧-渗氮、钛-渗氮、稀土-渗氮等又称软渗氮)、离子催渗方法(离子渗氮)、还有粉未渗氮、高频渗氮、高压渗氮、超声波渗氮、放电渗氮、渗氮与磷化相结合的加速渗氮。这样就能在较短的时间里(通常 3~7 小时)使 其获得 0.12~0.50mm 的渗氮渗层[5] 。其层深度与渗氮温度、渗氮时间、渗氮后的扩散、渗氮的催渗方法、同一催渗方法的化学配方、渗氮工件的钢号、钢件的表面状态有关。其耐磨性与防蚀性能从现象上讲由以下几个氮化工件的钢号、钢件的表面状态;从本质上来讲,主要由渗层的组织成份和渗层各组织成份的厚度来决定。

本文着重以通氨为主体的渗氮件中的氢脆问题。

1 渗氮层中相的分布

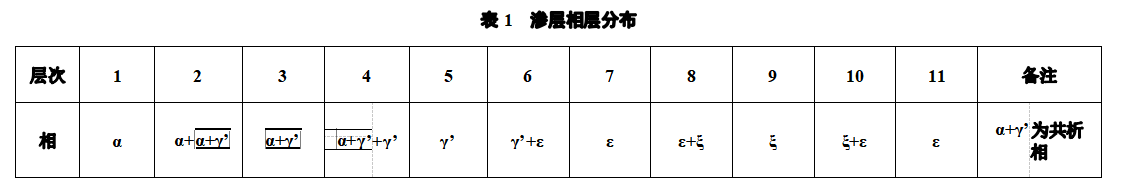

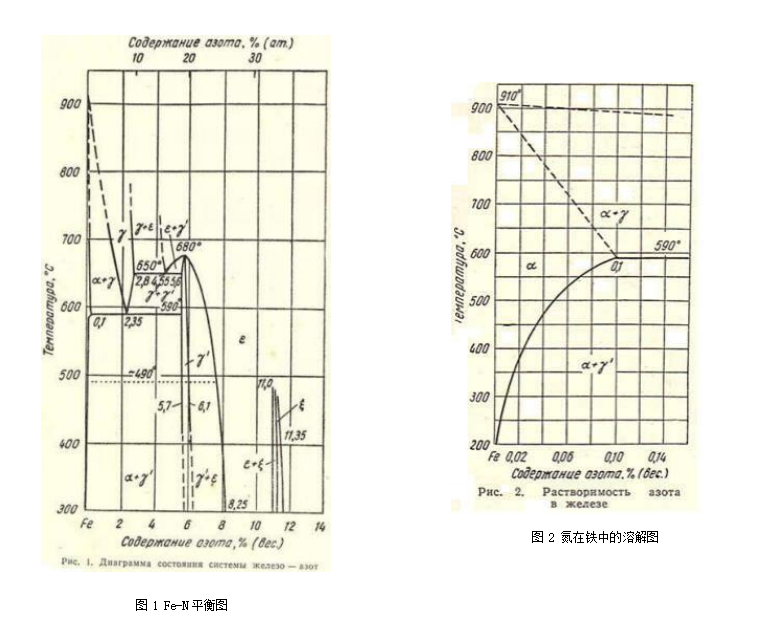

从 Fe-N 平衡图[6](见图 1、图 2)可知, 钝铁在 560°C 渗氮面随后空冷时从心部— 向外共分 11 层如下:

一般将第 7~11 层称为白亮层(化合层),而将第 2~6 层称为扩散层(过渡层) ,也有文献[7]将第 6 层γ’+ε纳入白亮层,文献[8]袁祖耀将第 5 层也纳入白亮层(γ’为氮马氏体)。

通常用在耐磨性的高速钢刀具渗氮时, 由于基体硬度高一般为 HRC63~66 ,在渗层的组织成份上希望获得没有白亮层或很浅薄的、断续的白亮层。因而在工艺化学配方上采用“N ”势不高的成份,在渗氮后期采取降低N 势直至零,使钢件表面氮浓度较高的部份进一步向心部扩散从而消除或减少白亮层。

作为模具钢渗氮要求表面有适当的断续或连续很薄的白亮层,因而在渗氮处理时氮浓度稍高。

对于中碳结构钢来讲, 由于热处理后的渗氮处理温度较高,而这类钢的自身硬度又很低。因此,相对来讲,在防蚀性能很好的这类钢中, 白亮层的脆性表现并不明显。

因而提高白亮层的厚度和提高白亮层自身的防蚀性能是提高工件防蚀性能的主要途径。根据图 1,当工件某 层 N 含量在 11.07%~11.14%之间时在空冷下要发生ε相转变为ε+ξ 、ξ 、ξ+ε三层,即第 8~9 层, 见表 1 。ξ相是比ε相更脆,而且在ε相中存在ξ相, 其因双相的电化学作用导致防蚀性能下降。为此渗氮处理后应当采用快冷来防止ξ相的产生(现我公司研究的一种新型水基淬火介质,同一浓度下,在珠光体转变区冷却速度快,在马氏体 转变区冷却速度慢,冷却性能更好,变形小,价格便宜)。从相图上来讲,当含 N 量在 8.25%以下时的一段区间里,在 560℃时为ε相。此时,若空冷则转变产生γ’+ε;若油冷,ε相就又保留到室温,从而扩大了ε相层厚度。所以我们所有试验的工艺均采用油冷。根据 Fe-C-N 三元相图[9] ,低温渗氮温度采用 550~570℃为*佳温度,中温渗氮温度 900℃左右,高温渗氮温度 1050℃以上。高温固溶渗氮能使零件表面硬度高达 1400~1500Hv,磨蚀性提高,尤其是局部腐蚀。

......

查看全文,请于工作日(9:00-17:00)联系客服人员:023-86669155