023-86669155

023-86669155

两种不同设备各项性能对比 表1

丙酮与天然气超级渗碳成本分析 表2

气 氛 类 别 | 丙酮超级渗碳 | 天然气超级渗碳 | |

每 台 | 每小时耗量 | 1.30 L/h | 1.2 M3/h |

每年耗量 | 9734.0L | 8986.0 M3 | |

每年消耗金额 | 111946.0元 | 10783.0元 | |

每年节约金额 | ¥ 102,960.40元 | ||

注: * 1.0 吨 IPSEN炉膛尺寸 760×1220×760 mm;

甲烷(CH4)与丙烷(C3H8)作为热处理气源有关指标对照 表3

气源种类 项目 | 甲烷 | 丙烷 | 备注 | ||

分子链 | 简单、易裂化 | 复杂、不易裂化 | |||

密度(kg/M3) | 轻(0.72),搅拌下不易出现死角、易裂化 | 较重(1.90) | 空气密度 1.27 | ||

裂解机理 (无氧参加) | CH4—Cad+H2 | C3H8—C+2CH4—3 Cad+H2 C3H8—C2H4+H2—Cad+ CH4—3 Cad+H2 裂解困难、形成碳黑 C3H8—C2H2+H2+CH4—2 Cad+H2 | |||

净化 深度 | 总硫 | 一般 <1mg/m3 | >5mg/m3 | ||

水份 | 露点仪≤-60℃或微量水份检测仪≤-40℃) | ≈ 20℃左右 | |||

碳黑程度 | 无碳黑 | 碳黑较多 | C-N共渗(860℃) | ||

气源消耗 | 1.0 m3/h | 0.8 m3/h | 1000kg多用炉、吸热式气氛 | ||

表面层质量 (有效硬化层深度) | 非马 | <3μm | ≈20μm | 浅腐蚀 | |

硬度 | >61HRC | >58HRC | HV1转换 | ||

经济核算 (富化气) | 1.2元/小时 | 12.855元/小时 | 1千kg多用炉、吸热式气氛为例 | ||

节约¥11.655元/小时,年节约87,272.6元/年 | |||||

不同气氛条件下运行成本对比 表4

气源 | 方案 分类 | 现有设备 (仅以天然气代替丙烷) | 备 注 |

甲醇 | 小时耗量(kg/h) | 13.0 | 未净化(含有较高的有机硫、无机硫、水) |

年耗量(kg) | 97,344.0 | ||

年成本(万元) | 43.805 | ||

丙烷 | 小时耗量(kg/h) | 4.0 | 未经净化(含有较高的有机硫、无机硫、水、石油) |

年耗量(kg) | 29,952.0 | ||

年成本(万元) | 26.358 | ||

天然气 | 小时耗量(M3/h) | 6.0 | 气源经净化(有机硫≤3mg/M3、无机硫≤1mg/M3、石油无、水(露点仪≤-60℃或微量水份检测仪≤-40℃) |

年耗量(M3) | 44,928.0 | ||

年成本(万元) | 53,913.6 | ||

节约(万元) | ¥ 20.9666 (万元) | 天然气与丙烷比较 |

注:(1)现有设备(丰东设备)3台1000kg箱式多用炉;一条300kg/h推盘炉连续生产线

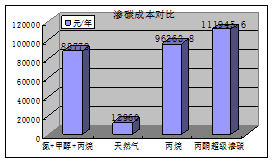

各渗碳方式成本相对比较 表5

渗碳种类 项目 | 氮+甲醇+丙烷 | 天然气 | 丙烷 | 丙酮超级渗碳 |

氮气耗量 | 2.5 m3/h | 1.0 m3/h | 0.8 m3/h | —— |

氮气年成本 | 9360元/年 | —— | ||

甲醇耗量 | 2.5 升/小时 | —— | ||

甲醇年成本 | 66233.1元/年 | —— | ||

丙烷耗量 | 0.2kg /小时 | —— | ||

丙烷年成本 | 13178.88元/年 | —— | —— | —— |

丙酮耗量 | —— | —— | —— | 1.3 L/H |

丙酮年成本 | —— | —— | —— | 58968元/年 |

耗气总成本元/年 | ¥ 88,772.0 | ¥ 12,960.0 | ¥ 96,263.8 | ¥ 111,945.6 |

爱协林装炉1吨 | 1吨多用炉、吸热式气氛为例 | 1吨 IPSEN炉膛尺寸 760×1220×760 mm; | ||

备注:原料价格为重庆地区

* 原料:自备氮气:0.5元/m3;甲醇:4.5元/KG;丙酮:11.5元/升,丙烷8.8元/kg, 天然气:1.2元/m3

* 一年工作时间按312天 7488小时计算

* 在25摄氏度状况下 :丙烷密度1.8261Kg/ m3 ,甲醇786.2428kg/m3,丙酮:784.6286kg/m3

......

查看全文,请于工作日(9:00-17:00)联系客服人员:023-86669155